為了克服傳統(tǒng)注塑成型時厚壁產(chǎn)品收縮變形�����、表面質(zhì)量差等缺點,在20 世紀70 年代提出了氣輔注塑成型(Gas2Assisted Injection Molding 簡稱GAIM) 的技術(shù)思想,工藝參數(shù)與氣肋設(shè)計對氣輔注塑成型的影響該技術(shù)在80 年代迅速發(fā)展成為一項新型成型技術(shù)����。氣輔注塑成型包含塑料熔體注射和氣體注射兩部分�。而氣體注射又可分成兩個階段���。**階段是將壓縮氣體注射到塑料熔體中,伴隨著氣體的穿透,塑料熔體被吹脹����。當(dāng)塑料熔體開始收縮時,再注入氣體依靠氣體注射壓力來保壓成型,這稱之為**階段�。根據(jù)成型的不同工藝過程,氣輔注塑成型可分為標準成型法、副腔成型法�����、熔體回流法和活動型芯法四種[2 ] 。博思德氣輔工藝參數(shù)與氣肋設(shè)計對氣輔注塑成型的影響氣體注入可通過“氣體體積控制"或者“氣體注射壓力控制"兩種方式���。氣體體積控制就是將混合氣體按一定比率注射;氣體注射壓力控制就是按一定的壓力規(guī)則(如等壓、分級��、等變率等方式) 注射氣體��。氣體注入點可以選擇在注射噴嘴處,但不能排氣;也可以設(shè)置在分型面��、型腔、分流道等任何部位,而且在開模之前也是經(jīng)由該點的氣針來泄壓����。

氣輔注塑成型可以增大強度P重量比�、縮短成型周期����、降低注射壓力和鎖模力�、減小應(yīng)力翹曲��、增強制件設(shè)計的柔性等[3 ] �。但是,GAIM技術(shù)要求很高,雖然這項技術(shù)商業(yè)化應(yīng)用已經(jīng)有了十多年,但由于加工過程中氣固兩相流變性非常復(fù)雜,到目前為止對GAIM 加工特性的研究尚未成熟�。

GAIM技術(shù)可成型刷柄���、扶手�����、方向盤等棒形或管形件,汽車儀表盤等大的板形件,厚薄不均的各種家電外殼和塑料家具等�。

2 工藝參數(shù)等對氣輔注塑成型的影響

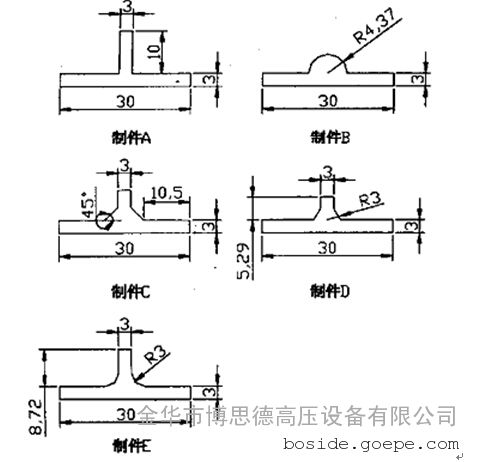

GAIM 要比傳統(tǒng)注塑成型(Conventional InjectionMolding 簡稱CIM) 復(fù)雜多了,因為它增加了氣體注射和氣道設(shè)計的有關(guān)參數(shù)����。氣輔注塑成型工藝參數(shù)包括:欠料注射量( shot size) 、延遲時間(delay time) ��、氣體注射壓力和熔體溫度。欠料注射量就是每個工作循環(huán)里的熔體注射量,用制件體積的百分比表示(除掉澆注系統(tǒng)部分) ���。當(dāng)欠料注射量較高時,制件實心段冷卻縮痕嚴重����。當(dāng)欠料注射量偏低時,制件容易發(fā)生充填不足,甚至熔體吹破�。延遲時間是指從熔體開始注射到氣體開始注射的間隔時間����。它是諸多氣輔工藝參數(shù)中*為敏感�����、*為關(guān)鍵的因素�����。延遲時間的設(shè)置要與熔體注射結(jié)束緊密配合��。如果延遲時間過長,表面容易出現(xiàn)遲滯紋;如果延遲時間過短,容易引起熔體吹破。氣體注射壓力和熔體溫度都是指入口處的壓力和溫度�����。氣體注射壓力對制件壁厚有較大影響,而且可調(diào)范圍較寬,但是對氣體穿透長度的影響卻很小。氣輔工藝對聚合物的流動性能要求更高�����。不同塑料的流動性不同。在注塑成型過程中,熔體溫度是調(diào)節(jié)聚合物流動性的關(guān)鍵參數(shù)。升高熔體溫度可降低粘度,增強流動性,但溫度過高,使粘度過低導(dǎo)致熔體吹破的危險性也就越大,而且冷卻費時導(dǎo)致加工周期也變長。溫度作為一個難于控制和保持的工藝參數(shù),易受干擾,容易引起溫度波動�����。這使熔體溫度對成型過程的影響更趨復(fù)雜性。因此更適合選用高熔融流動指數(shù)的塑料進**輔注塑成型����。氣道截面的形狀和尺寸在GAIM加工中是至關(guān)重要的��。以圖1 中五個不同截面設(shè)計的氣肋為例,研究氣肋截面對成型的影響����。為了使研究結(jié)果具有可比性,雖然氣肋幾何尺寸不同,但氣肋上半部分結(jié)構(gòu)設(shè)計具有相同的橫截面積(30mm2 ) ,制件長度也一樣,長寬比相等����。

圖1 不同截面設(shè)計的制件(長相等)

2. 1 工藝參數(shù)等對氣泡穿透長度的影響

博思德氣輔工藝參數(shù)與氣肋設(shè)計對氣輔注塑成型的影響�����,欠料注射量是GAIM 加工中影響*顯著的因素�����。在GAIM加工中希望氣體能夠縱深穿透到制件的邊端區(qū)域�。為了避免在重要部分出現(xiàn)凹痕,穿透長度應(yīng)該大于制件長度的70 %。按照影響氣泡穿透長度的能力排列,分別是欠料注射量����、延遲時間�����、氣體注射壓力和熔體溫度。

不管氣肋截面設(shè)計如何,注射量增加都會使氣泡長度變短,因為模腔內(nèi)可供相同體積的氣體穿透的空間相應(yīng)減少了����。盡管這五種結(jié)構(gòu)有著相同的變化趨勢,但實際上各自的氣體穿透程度還是不一樣的。當(dāng)氣肋橫截面上可穿透區(qū)域增大時,在相同氣體體積下氣泡的穿透長度將近似線性的變短��。A 在氣道橫向上的擴張區(qū)域*窄,這使它在縱向上的穿透程度*大,因而可獲得*長的氣泡長度����。而B 在橫向上的穿透自由度*大,能形成*大的氣道截面,但得到的氣泡長度卻*短��。因此,氣肋截面設(shè)計對氣泡長度有著重要的影響���。為了爭取*大的氣體穿透,欠料注射量應(yīng)該減少,而且制件在橫向上應(yīng)縮小尺寸。

理論上延遲時間增長,靠近模腔內(nèi)壁表面的塑料熔體就更能冷卻固化,固體層厚度增加,從而橫向阻力變大,氣體遵循阻力*小原則沿氣道中央縱深穿透,獲得更長的氣道。但實際當(dāng)中,氣道隨延遲時間的增長而增長的量是很微小的��。

博思德氣輔工藝參數(shù)與氣肋設(shè)計對氣輔注塑成型的影響,氣體注射壓力越大,氣體穿透能力越強�。由于A和E 的橫向穿透面積小����、阻力大,所以當(dāng)氣體注射壓力升高時,氣體的穿透能力在橫向上增強不大,但在縱向上增強許多。而B��、C����、D 橫向穿透空間大,當(dāng)氣體注射壓力升高時,氣道變寬,氣泡長度相應(yīng)變短�����。如果想通過升高氣體注射壓力來增加氣泡長度,就應(yīng)該在制件交叉部位處盡量減少橫向上的穿透空間(如A) ��。否則,就應(yīng)該選擇較低的氣體注射壓力����。熔體溫度對氣泡長度的影響不但與氣肋的設(shè)計有關(guān),還與制件材料的流動性有關(guān)。然而,塑料的熔體溫度對氣體穿透長度影響甚微,而且這種影響是不穩(wěn)定的��。如果希望氣泡長度與熔體溫度互不影響,那么制件在設(shè)計時要盡量避免厚壁氣道�����。

2.2 工藝參數(shù)等對彎曲強度的影響

博思德氣輔工藝參數(shù)與氣肋設(shè)計對氣輔注塑成型的影響A只能成型*小的氣道截面,其制件卻能承受*大的載荷;而B能成型*大的氣道截面,其制件卻只能承受*小的載荷�?����?梢娫秸臍獾缹⒌玫皆酱蟮膹澢鷱姸?���。

為了減小氣道截面,就應(yīng)該降低氣體穿透能力�����。由上述可知增加欠料注射量����、增加延遲時間、降低氣體注射壓力�、設(shè)置較低的熔體溫度都能降低氣體的穿透能力,因此理論上都能提高制件彎曲強度,提高制件性能��。

結(jié)構(gòu)設(shè)計類似A和E這樣的制件,橫向穿透空間小阻力大,氣道截面擴張受限,容易成型狹窄的氣道截面。因此,當(dāng)機械強度是一個重要的考慮因素的時候,或者在熔體溫度設(shè)置較底的情況下,或者當(dāng)使用一個較低的氣體注射壓力的時候,制件應(yīng)該設(shè)計成類似A和E的結(jié)構(gòu)����。

2.3 工藝參數(shù)等對翹曲度的影響

傳統(tǒng)注射成型工藝中引入氣體輔助的一個原因就是因為能夠減小翹曲度���。但氣體輔助是否對各種設(shè)計的制件都能起到減小翹曲的作用呢?其實不然,在橫向上有著更大的氣體穿透空間的B、C和D不但能成型較大的氣道截面,而且具有減小翹曲度的作用�。而A和E不僅成型的氣道截面狹窄,而且會隨著氣體注射增加而增大翹曲度�����。

有些制件,尤其是那些具有較大的可供氣體穿透的截面區(qū)域的制件,如果在注塑成型中沒有氣體輔助成型,就容易產(chǎn)生較大的翹曲度,但是如果在成型中采用氣輔成型,那么制件翹曲變形的趨勢就會得到減弱。相反,對那些截面狹小制件,當(dāng)不注射氣體時能減小翹曲度,而注射氣體時卻會惡化翹曲傾向��。因此,有厚壁部分的大制件宜采用氣輔注塑成型��。

2.4 手指效應(yīng)

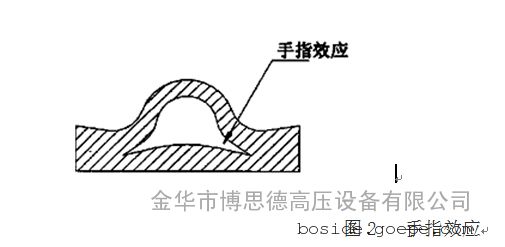

手指效應(yīng)一般發(fā)生在大平面制件中,它是指在氣體保壓階段中,制件薄板部分的體積收縮,產(chǎn)生的缺料依靠氣道與薄板之間的熔體來補縮,氣體因此而進入薄板區(qū)域,導(dǎo)致薄板壁厚減小,壁厚不均,降低了制件強度。薄板壁厚越大,體積收縮也就越大,氣道里的氣體就越容易闖入薄板部位,產(chǎn)生手指效應(yīng)的危險性也就增加�。手指效應(yīng)如圖2 所示���。

圖2 手指效應(yīng)

為了確保氣體不在薄板區(qū)域擴展,薄板部分壁厚不宜超過4mm,而且氣道寬度W與薄板壁存t 應(yīng)該滿足關(guān)系式W= 2t~3t����。在材料方面宜選擇收縮率比較小的材料,例如收縮率很小的PS發(fā)生手指效應(yīng)的可能性就非常小,而收縮率大的PP手指效應(yīng)就很顯著。另外氣體保壓壓力不能過高(這個界限依不同的聚合物材料而定)�。手指效應(yīng)與氣泡穿透有著內(nèi)在的聯(lián)系�����。圖1 中五個制件并不都出現(xiàn)手指效應(yīng)����。這與制件材料及氣肋截面設(shè)計有關(guān)。實驗中只有制件A 和E才出現(xiàn)了手指效應(yīng),而且注射量越大手指效應(yīng)越明顯����。這是因為A和E的橫向截面穿透區(qū)域狹小,限制了氣道擴張,而且氣道寬度W < 3mm < 2t~3t = 6~9mm ,不滿足氣道截面設(shè)計的要求��。另外氣道與薄板的過渡圓角越大,延遲時間越長,手指效應(yīng)就越小。因為增加延遲時間,就增加了熔體冷卻的時間����。于是氣體穿透到薄壁區(qū)域的阻力就越大,這不僅將減小手指效應(yīng),而且還能增加氣體穿透長度�����。

2.5 其他工藝條件對氣輔成型的影響

其他工藝條件包括冷卻時間和模溫等����。冷卻時間太短,制件尚未完全固化,厚壁部分中心的熔體溫度還很高,滲透在熔體內(nèi)壁的氣體可能逃逸或者脹大,使制件局部膨脹,甚至脹裂。為了能在較低溫度下氣輔成型,采用流動性良好的塑料,可使冷卻時間大大縮短��。模溫可影響氣體穿透能力�。模溫越高,貼近模具內(nèi)壁的熔體溫度就越高,所以粘度小流動性好,氣體穿透阻力小,因此可成型寬大縱深的氣道。

3 總結(jié)

表1 給出了五個制件在氣泡長度���、彎曲強度�����、翹曲度和手指效應(yīng)等方面的比較。表中的勾表示該制件具有某方面的良好性能����。制件A 具有長的氣泡長度和高的彎曲強度。雖然A的結(jié)構(gòu)設(shè)計會使翹曲度隨氣體的注射而輕微的增大,但它整體的翹曲度仍然要比制件B��、C和D 的低(盡管模具B、C和D的制品翹曲度隨著氣體注射而下降) �����。

博思德(Boside)公司可以為客戶提供:氮氣輔助注塑成型技術(shù)咨詢、生產(chǎn)輔導(dǎo)�����;氮氣模具制造、設(shè)計改良����;氮氣輔助成型設(shè)備規(guī)劃����、安裝調(diào)試����;各種高壓管路設(shè)計、施工��;氮氣發(fā)生器及氣體壓縮機的安裝維護��、保養(yǎng)���;氮氣輔助注塑產(chǎn)品試模及加工生產(chǎn)����。多年來,經(jīng)過不斷地改革�,憑借對提高產(chǎn)品質(zhì)量的持之以恒的追求和獨特的專有技術(shù)經(jīng)驗,在國內(nèi)場上贏得了較高的聲望。

我們有完善的技術(shù)部��、模具部��、注塑生產(chǎn)部���、售后服務(wù)部門。有能力快速的為尊貴的客戶提供上等的服務(wù)�����。我們致力于成為各大企業(yè)*優(yōu)良的供應(yīng)廠商��,這是博思德公司的根本����。氮氣輔助注塑成型設(shè)備/氮氣發(fā)生器/高壓壓縮機。